8 Minuten Lesezeit

Vorstand Michael Wardian spricht über Nachhaltigkeit in der Vorfertigung

Die Technologien sowie die Baustoffe, die wir dafür in Höchstform bringen, sind die nachhaltige Basis für eine zukunftsorientierte Infrastruktur. Kirchdorfer Concrete Solutions hat sich zum Ziel gesetzt, bis 2030 klimafitter zur produzieren. Um das definierte Nachhaltigkeitsziel Beton30 (Beton hoch 30), die Steigerung von Recycling an Gesteinskörnungen um 30 % sowie die Einsparung bei Bindemitteln und beim Transport um 30 %, bis 2030 erreichen zu können, braucht es einen umfassenden Ansatz für klimaneutrales und energieeffizientes Wirtschaften.

Können Sie uns einen kurzen Überblick über die Fertigteilbauweise geben?

Was ist darunter zu verstehen? Wie lange gibt es Sie? Wie hat Sie sich entwickelt und warum ist sie wichtig und wachstumsfähig?

Die Geschichte des Stahlbetons beginnt mit Joseph Monier (1823 – 1906), einem Gärtner, der für Gewächshauspflanzen den idealen (-> wirtschaftlich & dauerhaft) Pflanzenkasten entwickeln wollte, als Ersatz zu hölzernen Pflanzenkästen. Zuerst stellte er Kästen aus „Zement“ (Mischung aus Zement, Sand, Schlacke oder Ziegelbruch und Wasser) und einer Einlage aus Drahtgewebe her. In 1867 führte er seine Ideen auf der 2. Pariser Weltausstellung vor und beantragte sein erstes Patent für Gartenbehälter, das ihm unter der Nummer 77165 erteilt wurde. -> 16. Juli 1867: „System mobiler Behälterkästen aus Eisen und Zement für den Gartenbau“.

Da Monier auch ein Patent über Schwellen sowie Patente zu Fässern, Behältern, Rohren, größeren Tanks und Platten aus Zement und Eisen hatte, kann abgeleitet werden, dass dies auch der Beginn von Betonfertigteilen bzw. des Stahlbetonbaus war.

Für die Fertigteilbauweise sind zwei Dinge essentiell. Erstens die Produktion von Betonfertigteilen in einem Werk bzw. in temporären Fertigungshallen (direkt bei der Baustelle, wie z.B. die Tübbing-Produktion). Zweitens Transport und Montage der Betonfertigteile auf die Baustelle. Die Fertigteil-Bauweise erlebt aktuell einen starken Schub in Richtung Digitalisierung und Robotics. Das sind naturgemäß jene Themen, welche dem Arbeitskräftemangel auf der

Baustelle entgegenwirken.

Wir haben in den letzten Jahren starke Investitionsinitiativen innerhalb der Kirchdorfer Concrete Solutions, der Fertigteilsparte der Kirchdorfer Gruppe, gestartet. Man braucht allerdings auch intern die richtigen technischen Mitarbeiter und Führungskräfte, um diese Herausforderung zu stemmen. Der Maschinen- bzw. IT-Lieferant liefert die Basis. Die betriebsspezifischen Adaptierungen werden oftmals unterschätzt, sind jedoch mindestens ebenso wichtig.

Wie sehen Sie aktuelle globale Trends im Bereich Vorfertigung und Modulbauweise? Sehen Sie wachsende Bedeutung und in welchen Ländern im Besonderen?

Wir sehen ein stetiges Wachstum bzw. eine enorme Nachfrage an intelligenter und smarter, teils werkstoffkombinierender Modulbauweise (Beton und Holz). Mit unserer XC-Produktpalette der MMK, einem Joint Venture der Kirchdorfer Gruppe mit Mayr Melnhof GmbH, kombinieren wir die besten Eigenschaften aus den beiden Baustoffen Beton und Holz. Die Modulbauweise ist an sich nichts Neues. Seit Jahren gibt es diese in unterschiedlicher Art und Weise mit verschiedenen Materialien. Allerdings muss sich die Individualisierung in den Griff bekommen lassen. Hier sind, auch innerhalb von Europa, unterschiedliche Bau-Kulturen entstanden, welche die Modulbauweise nur teilweise abdecken kann. Das lässt sich auch nicht von heute auf morgen anpassen. Der jetzige Kostendruck lässt sich als eine größere Chance zur Standardisierung sehen.

Wie leistet die Fertigteilbauweise einen Beitrag, om CO2 zu eeduzieren?

Die Ausrichtung der Wertschöpfung nach ökologischen Kriterien erfolgt auf Basis der Ermittlung eines detaillierten CO2-Fußabdrucks für definierte Produktgruppen. Auf dieser Basis werden unsere Produkte entsprechend unseres internen Nachhaltigkeitsziels künftig einen höheren Recyclinganteil aufweisen. Damit werden wir mit geringerem CO2-Anteil im Beton produzieren und auch in der gesamten Logistik CO2-Reduktionen erzielen. Darüber hinaus entwickeln wir multifunktionale Produkte – wie etwa unsere „Kraftwerk Lärmschutzwand“. Ressourcenschonung, Energieeffizienz sowie die Produktion alternativer Energie tragen zur ökologischen Optimierung unserer Produktionsprozesse bei. Die KIRCHDORFER GRUPPE ist sich seit der Gründung ihrer gesellschaftlichen Verantwortung bewusst. Mit ambitionierten Zielsetzungen und einer Reihe von Produktinnovationen richtet beispielsweise die KIRCHDORFER CONRECTE SOLUTIONS ihr Infrastruktur-Portfolio anhand konkreter Schwerpunkte an der Nachhaltigkeit und Sicherheit aus. Bei regelmäßigen Innovationsboard-Meetings suchen wir in Form von Forschungsschwerpunkten nach ungewöhnlichen und neuen Wegen:

| z.B. Ressourcenschonung (Nachhaltigkeitsziel 2030: Beton 30 hoch 3)

| 30% CO2 Reduktion in Zement

| 30% CO2 Reduktion bei Transport

| 30% Recycling Materialien

| Kreislaufwirtschaft (Upcycling von Fahrbahnplatten)

| Betonrezeptoptimierungen (CD Labor, Geopolymerbeton, …)

| HPFC (High Performance Fibre Concrete) Lösungen

Gibt’s noch andere Faktoren, die die Vorfertigung attraktiv für das Bauen in der heutigen und in zukünftigen Generationen machen?

| Hohe Qualitäts-, Umwelt- und Arbeitssicherheitsstandards durch serielle Fertigung

| Hohe Kapazitäten, dadurch rasche Verfügbarkeiten -> Bauzeitverkürzung

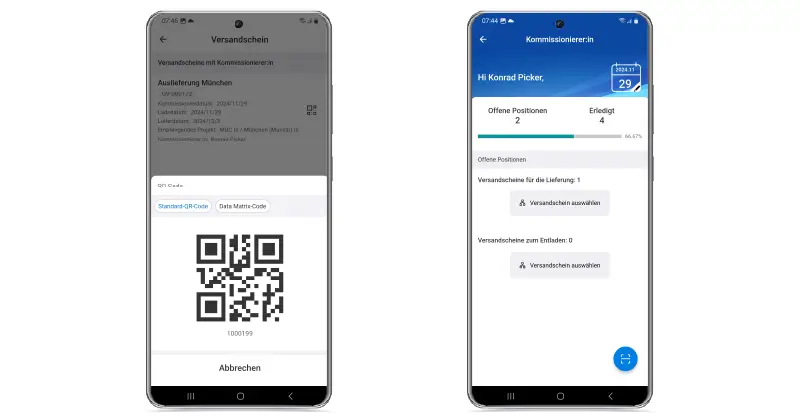

| Einfache und dokumentierte Montage, unterstützt durch digitale Dokumentation inklusive Verortung der Fertigteile

| Kreislaufwirtschaft: Ausbau, Demontage, Zerkleinerung, Wiederverwendung und -einsatz als recycelte Gesteinskörnung bei Fertigteilen

| Intelligente Sammlung der Produktdaten (BIM)

| CO2-abhängiges Produktdesign: leichter, schlanker, optimierte Rezepturen

Aktuelle Beiträge

8 Minuten Lesezeit

5 Minuten Lesezeit

6 Minuten Lesezeit

5 Minuten Lesezeit

Ebook